在建筑防水工程中,预铺反粘法凭借其“防水与结构同步受力”的独特优势,成为地下工程、屋面工程等场景的优选工艺。与传统湿铺法相比,该工艺通过将防水材料预先铺设在基层表面,利用结构混凝土凝固过程中的压力实现卷材与结构层的紧密粘结,从而大幅提升防水系统的整体性和耐久性。然而,其施工质量受材料特性、操作细节及环境因素影响显著,需精准把控关键控制点。本文结合工程实践,从材料相容性验证、预铺基层处理精度、反粘界面压力控制三个维度,详解预铺反粘法的核心技术要点,为工程施工提供专业指导。

一、材料相容性验证:从源头规避化学反应风险

预铺反粘法的核心在于防水材料与后浇混凝土之间的“化学吸附+机械咬合”双重粘结机制,而材料相容性是确保这一机制稳定的前提。实际工程中,因防水材料与混凝土外加剂成分冲突导致粘结失效的案例屡见不鲜。因此,施工前需通过严格的相容性测试,验证卷材胶粘剂、混凝土添加剂与水泥基材料的适配性。

1.胶粘剂与混凝土成分的适配测试

预铺反粘卷材通常在表面涂覆非沥青基高分子胶粘剂(如丁基橡胶、改性环氧等),其化学成分需与混凝土中的Ca²⁺、Al³⁺等离子形成稳定化学键。建议采用“72小时浸泡试验”:将卷材胶粘剂样本与混凝土试块共同浸泡于模拟地下水环境(pH值7~9)中,检测粘结强度衰减率,要求衰减值不超过15%。若使用掺加粉煤灰、矿粉的混凝土,还需额外测试胶粘剂对矿物掺合料的适应性,避免因界面碱度降低导致粘结力下降。

2.外加剂干扰的排除试验

混凝土常用的减水剂(如聚羧酸系)、缓凝剂可能与卷材胶粘剂发生离子交换反应,破坏界面粘结层。施工前应按实际配合比制作混凝土试件,在卷材表面浇筑后,进行“拉伸剪切试验”,测试不同养护龄期(3d、7d、28d)的界面剪切强度,确保28d强度不低于0.8MPa。若发现强度异常,需调整外加剂种类或卷材胶粘剂配方,例如改用无碱型减水剂,或选择抗离子干扰型胶粘剂。

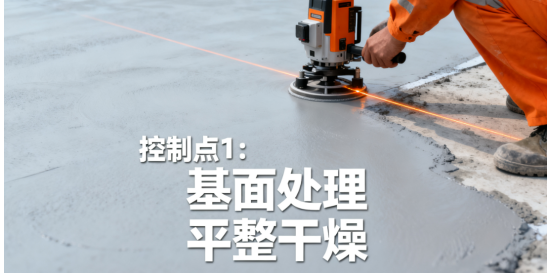

二、预铺基层处理精度:毫米级误差控制的施工标准

预铺反粘法对基层平整度、干燥度的要求远高于传统防水施工。基层表面的凹凸不平会导致卷材与结构层之间形成“虚粘区”,在结构沉降时产生应力集中,引发卷材撕裂。施工规范中虽要求基层平整度误差≤5mm/2m,但实际工程中需控制在3mm/2m以内,且需满足以下具体指标:

1.基层高程与坡度的双控标准

采用激光扫平仪定位基层标高,确保排水坡度符合设计要求(如地下工程坡度≥2%),同时避免局部凹陷积水。对于结构找坡基层,需每50㎡设置一个高程控制点,使用2m靠尺检查平整度,误差超过3mm的部位需用聚合物水泥砂浆修补,修补后表面粗糙度需达到砂纸打磨Sa2.5级标准,以增强机械咬合力。

2.干燥度与清洁度的量化检测

基层含水率过高会导致卷材铺贴后出现气泡,影响反粘效果。传统“薄膜覆盖法”检测含水率存在主观性,建议采用“电容式含水率测定仪”,直接读取基层表面含水率,要求≤8%(混凝土基层)或≤12%(水泥砂浆找平层)。此外,基层表面的浮灰、脱模剂需采用高压水枪(压力≥0.5MPa)冲洗,干燥后用真空吸尘器清理缝隙内残留颗粒,确保粘结面无油污、粉尘等隔离物质。

三、反粘界面压力控制:动态调节的施工力学管理

预铺反粘法的粘结效果依赖于混凝土浇筑过程中对卷材表面的持续压力,使胶粘剂充分渗透到混凝土孔隙中,形成“锚合效应”。若压力不足或分布不均,会导致界面粘结强度离散性大,成为防水系统的薄弱环节。施工中需通过控制浇筑速度、振捣方式及养护压力,实现界面压力的动态平衡。

1.混凝土浇筑的梯度压力传递

采用“斜面分层浇筑法”,控制每层浇筑厚度≤500mm,利用混凝土自重形成梯度压力(底部压力≥0.3MPa)。对于大跨度底板,需在卷材表面设置临时压载物(如沙袋),避免混凝土浇筑时卷材因浮力产生位移。同时,浇筑方向应与卷材铺设方向垂直,使混凝土流动前沿均匀挤压卷材表面,减少气泡残留。

2.振捣密实度与压力损失补偿

插入式振捣棒应距离卷材表面≥100mm,采用“快插慢拔”方式,振捣时间控制在15~20s/点,确保混凝土密实度≥98%。对于钢筋密集区,可改用附着式振捣器,通过高频振动(频率≥150Hz)使混凝土浆体充分填充卷材表面凹痕。若检测到局部压力不足(如通过预埋压力传感器监测),需在初凝前进行二次振捣,或采用注浆管补充注入无收缩灌浆料,补偿界面压力损失。

3.养护阶段的持续压力维持

混凝土终凝后(通常8~12小时),需及时覆盖保湿膜并施加均布荷载(如铺设湿麻袋+钢管压载),荷载值≥0.15kN/㎡,持续养护7天以上。此举可避免混凝土收缩导致的界面脱空,同时促进胶粘剂与水泥水化产物的化学反应,提升后期粘结强度(试验数据显示,持续压载养护可使28d粘结强度提高20%~30%)。

系统思维下的防水质量保障

预铺反粘法的施工控制并非孤立的技术环节,而是材料特性、基层条件与施工力学相互作用的系统工程。从材料相容性验证到基层毫米级精度处理,再到界面压力的动态调节,每个控制点均需以数据化检测为依据,避免经验主义施工。工程实践表明,严格执行上述三项关键控制措施后,防水系统的渗漏率可降低至0.5%以下,且耐久性(抗渗性、耐候性)提升50%以上。未来,随着高分子防水材料的迭代升级,预铺反粘法的应用场景将进一步拓展,但“材料适配—基层精细—压力可控”的核心逻辑仍将是确保防水质量的根本准则。