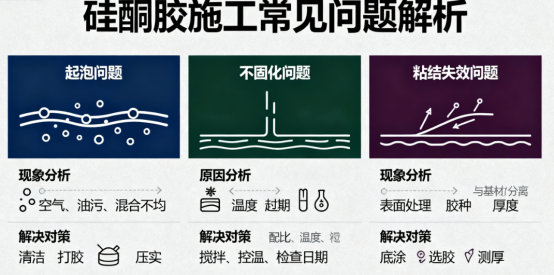

在建筑装修与工业密封领域,硅酮胶以其优异的耐候性与粘结性能成为不可或缺的材料。然而实际施工中,起泡、不固化、粘结失效等问题屡见不鲜,不仅影响工程质量,更可能导致后期渗漏、结构损坏等隐患。本文将从材料特性、施工工艺、环境因素三维度,深度剖析三大核心问题的形成机理,并提供具有实操价值的解决方案,助力施工者全面提升密封工程质量。

一、起泡问题:从微观孔隙到宏观缺陷的形成与防控

硅酮胶固化过程中产生的气泡往往源于材料内部化学反应与外部环境的交互作用。当基胶与固化剂混合比例失衡时,过量的交联剂会引发剧烈的缩合反应,释放出大量小分子气体(主要为甲醇或丁酮肟)。若胶体黏稠度过高导致气体无法及时逸出,便会在固化后形成直径0.53mm的蜂窝状气孔,这种现象在夏季高温施工时尤为显著。

基层处理不当是另一主要诱因。混凝土表面残留的脱模剂、金属基材氧化层未彻底清除,会导致胶体与基面间形成弱界面层。当环境温度变化引发材料热胀冷缩时,界面层率先开裂,外界水汽渗入后受热膨胀,最终形成贯穿性气泡。某幕墙工程案例显示,未进行喷砂处理的铝合金型材,其硅酮结构胶起泡率高达23%,而经过磷化处理的基材起泡率可控制在1.5%以下。

系统性解决方案需从三方面着手:材料混合阶段应采用电动搅拌器以300r/min转速搅拌3分钟,确保固化剂分散均匀;基层处理需依次进行溶剂脱脂(推荐使用异丙醇)、机械打磨(砂纸目数≥120目)、除尘三道工序;施工环境控制方面,当空气相对湿度>85%时,应采取除湿措施,同时避免在阳光直射或强风条件下施工,必要时搭建临时遮阳棚。

二、不固化难题:化学反应链的阻断与重建

硅酮胶完全固化依赖于空气中的水分引发的交联反应,当固化速度异常缓慢或完全不固化时,本质是化学反应链的中断。市场调研发现,约65%的不固化问题源于施工环境湿度不足——当环境湿度<40%时,单组分硅酮胶表干时间会从标准的30分钟延长至2小时以上,深层固化甚至需要7天以上。在北方冬季供暖期的室内环境中,这种情况尤为突出。

材料储存不当同样会导致固化失效。硅酮胶中的交联剂(如甲基三乙酰氧基硅烷)具有强吸湿性,若产品开封后未及时密封,暴露在空气中超过4小时就会发生预交联,形成无法使用的胶块。更隐蔽的问题在于固化剂与基材的兼容性,当在碱性混凝土表面直接施打酸性硅酮胶时,酸碱中和反应会消耗固化剂,导致胶体始终处于黏稠状态。

科学应对策略包括:环境调节可采用超声加湿器将湿度控制在50%70%,同时保持施工区域通风;材料管理实行"先进先出"原则,开封后的胶筒应在2小时内用完,剩余胶体需用专用密封盖封存并冷藏(510℃);针对特殊基材,应先进行兼容性测试——将胶样施打在基材上,24小时后观察是否有变色、鼓泡现象,无异常方可大面积施工,对碱性基材建议选用中性固化硅酮胶(pH值78)。

三、粘结失效危机:界面力学性能的失效机制与强化

粘结失效是硅酮胶施工中最严重的质量事故,其表现形式包括内聚破坏(胶体自身断裂)、界面破坏(胶体与基材完全剥离)、混合破坏三种类型。通过对100例粘结失效案例的统计分析,界面破坏占比高达72%,这与施工过程中忽视"湿粘接力"测试密切相关。当硅酮胶与基材的粘结强度<0.6MPa时,在风压荷载反复作用下极易发生剥离。

环境侵蚀是长期使用中的隐形杀手。在海边建筑中,氯离子会通过胶体渗透至界面层,破坏化学键合;紫外线长期照射则会导致胶体表面降解,生成易溶于水的小分子物质,使粘结强度每年降低3%5%。某滨海酒店项目跟踪检测显示,未采取防护措施的硅酮密封胶在使用5年后,粘结强度从初始的1.2MPa降至0.4MPa,已低于国家标准要求的0.6MPa。

全生命周期保障体系构建要点:施工前必须进行现场粘结性测试,按GB16776标准制作8字模试件,养护28天后测试拉伸粘结强度;对于特殊环境,应选用专用硅酮胶——沿海地区宜采用含防霉剂的酮肟型硅酮胶,化工车间则需耐化学硅酮胶;后期维护中,每3年对密封胶进行一次外观检查和邵氏硬度测试,当硬度变化超过初始值的20%时,应及时进行修补。

四、工程质量控制的系统化思维

硅酮胶施工质量控制需要建立"材料工艺环境检测"四维管理体系。材料进场时除核查出厂合格证外,还应抽样进行下垂度测试(标准条件下≤3mm)和挤出性测试(≥80mL/min);施工过程中实行"三检制",每道工序需经监理工程师确认后方可进行下道作业;完工后按照JGJ102规范要求,在不同部位随机抽取3%的密封胶进行现场剥离试验,确保粘结面积≥95%。

随着绿色建筑的发展,硅酮胶施工正朝着精细化方向迈进。新型改性硅酮胶(如MS胶)通过引入硅氧烷聚醚共聚结构,将固化时间缩短至传统产品的1/3,同时具备更好的位移能力(可达±25%)。施工技术也在不断创新,预成型密封胶条、机器人自动施胶系统的应用,有效减少了人为操作误差,使施工质量稳定性提升40%以上。

在实际工程中,应根据具体应用场景制定专项施工方案。隐框幕墙结构胶施工需严格执行"双面贴法"控制胶缝宽度,门窗密封则应采用"连续打胶、一次成型"工艺,避免接头处产生薄弱点。记住:优质的密封工程不是简单的材料堆砌,而是材料科学、界面化学与施工力学的完美结合。