随着新能源汽车市场的快速发展,混动车型凭借其燃油经济性与续航灵活性,逐渐成为消费者购车的热门选择。然而,混动车型独特的动力系统结构,也为汽车核心部件的润滑保护带来了全新挑战。其中,发动机日均高达200次的启停循环,成为考验润滑油性能的关键指标。本文将从混动车型的工作特性出发,深入解析启停工况对润滑油的特殊要求,并探讨如何通过技术创新应对这一行业难题。

一、混动车型启停工况的特殊性解析

混动车型采用发动机与电机协同工作的模式,在城市拥堵路况下,系统会频繁切换动力来源。当车辆低速行驶或临时停车时,发动机会自动关闭以节省燃油;而在加速或高速行驶时,发动机则迅速启动介入动力输出。数据显示,混动车型在城市通勤场景下,日均启停次数可达传统燃油车的35倍,部分高频用车场景甚至突破200次。这种高频次的启停循环,使得发动机内部零部件的润滑环境发生显著变化。

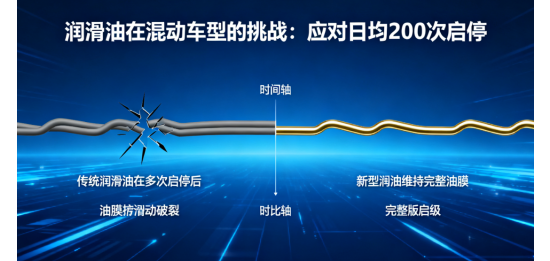

不同于传统燃油车持续运转的工况,混动车型发动机在每次启动瞬间,机油压力尚未完全建立,曲轴、凸轮轴等关键部件处于边界润滑状态。同时,频繁的冷热交替会导致润滑油在短时间内经历温度骤升骤降,加速基础油氧化变质和添加剂失效。某汽车工程研究院的台架试验表明,在模拟日均200次启停的工况下,传统润滑油的抗剪切性能会在3万公里内下降23%,远高于常规工况下的衰减速度。

二、启停工况对润滑油性能的四大核心挑战

1.低温流动性与快速润滑能力

混动车型发动机在冷启动时,机油需要在30℃至40℃的极端环境下迅速泵送到位。普通矿物油在低温下会出现黏度剧增,导致油膜形成延迟,加剧零部件干摩擦。某润滑油企业的测试数据显示,采用PAO基础油的全合成润滑油,在35℃时的黏度指数比传统矿物油提升40%,能使机油压力建立时间缩短至1.2秒。

2.抗高温氧化与沉积物控制

频繁启停导致发动机缸内温度波动幅度达200℃以上,促使润滑油中的基础油分子与氧气发生化学反应。氧化过程产生的酸性物质会腐蚀金属表面,而生成的油泥和积碳则会堵塞油道。通过添加新型受阻酚类抗氧剂与无灰分散剂,可使润滑油的氧化诱导期延长至800分钟以上,沉积物生成量减少65%。

3.抗剪切稳定性与油膜保持能力

在启停瞬间,正时链条与齿轮的冲击负荷可达正常运转时的3倍,这对润滑油的抗剪切性能提出严苛要求。采用茂金属催化技术合成的聚α烯烃基础油,其分子链结构更加规整,在经历10万次剪切循环后,黏度保持率仍可达92%,有效避免油膜破裂导致的金属直接接触。

4.摩擦系数动态调节需求

混动车型发动机在启停过程中,需要润滑油在低黏度保证流动性的同时,在高负荷工况下提供足够的摩擦系数。新型钼系摩擦改进剂通过在金属表面形成化学吸附膜,可使摩擦系数在0.080.12之间动态调节,既降低启动阻力,又保证高负荷时的承载能力。

三、应对策略:润滑油技术创新的五大突破方向

1.纳米级添加剂配方体系

某跨国润滑油企业最新研发的纳米铜基抗磨添加剂,通过直径50nm的铜颗粒在金属表面形成自修复保护层,使边界润滑状态下的磨损量降低58%。同步开发的有机钼化合物,能在摩擦表面生成二硫化钼层,将摩擦系数稳定控制在0.060.07区间。

2.智能响应型黏度调节剂

采用可控自由基聚合技术制备的新型黏度指数改进剂,在温度升高时分子链自动舒展,低温时则收缩成球状结构。这种智能响应特性使润滑油在20℃至150℃的温度范围内,黏度变化幅度控制在±15%以内,满足宽温域润滑需求。

3.仿生学油膜强化技术

借鉴海洋生物黏液分泌机制开发的仿生润滑添加剂,在金属表面形成具有自愈能力的凝胶状油膜。摩擦学试验表明,该油膜在100MPa接触压力下仍能保持连续性,其抗微点蚀能力比传统添加剂提升37%。

4.微胶囊缓释修复系统

直径25μm的聚合物微胶囊内含活性修复剂,当检测到金属表面出现微裂纹时,胶囊外壳会自动破裂释放修复物质,通过化学反应形成陶瓷保护层。台架测试显示,采用该技术的润滑油可使发动机缸套的磨损量减少45%。

5.生物基基础油应用

以菜籽油为原料通过酯交换反应制备的生物基基础油,具有优于PAO的黏温性能和生物降解性。在150℃高温氧化试验中,其酸值增长速度比PAO基础油慢28%,展现出优异的高温稳定性。

四、混动车型润滑油的科学选用与养护建议

针对混动车型的特殊需求,国际润滑剂标准化委员会(ILSAC)于2024年推出GF7B规格,新增了"启停保护"认证指标。消费者在选购润滑油时,应重点关注以下参数:低温动力黏度(CCS)需≤6600mPa·s(35℃),高温高剪切黏度(HTHS)应≥3.5mPa·s(150℃),氧化诱导期(PDSC)不低于220分钟。

在日常养护中,建议混动车主缩短换油周期至50007500公里,使用专用的混动车型润滑油。同时,定期检查机油尺油位,避免因频繁启停导致的机油消耗异常。某汽车4S店的售后数据显示,采用规范润滑养护的混动车型,发动机大修周期平均延长至28万公里,比未采用专业养护的车辆提升57%。

五、行业展望:面向电动化转型的润滑技术演进

随着48V轻混、插电混动等技术路线的发展,润滑油行业正加速向低黏度、长寿命、多功能方向演进。预计到2026年,采用0W16黏度等级的混动专用润滑油将占据市场份额的65%。同时,润滑油企业正在开发与燃料电池系统兼容的新型润滑材料,通过纳米氟化物涂层技术解决氢气环境下的润滑难题。

中国科学院兰州化学物理研究所的最新研究表明,石墨烯量子点改性润滑油可使摩擦系数降至0.03,为下一代混动系统提供了超润滑解决方案。这种材料在50℃至200℃的温度范围内保持稳定性能,有望在2025年实现商业化应用。

混动车型日均200次的启停循环,不仅是对发动机机械设计的考验,更推动着润滑油技术的革新升级。从基础油分子结构优化到智能添加剂系统开发,润滑油行业正在通过材料科学与摩擦学的深度融合,构建适应新能源汽车时代的润滑保护体系。对于消费者而言,选择满足GF7B规格的混动专用润滑油,配合科学的养护方案,将有效延长发动机使用寿命,确保混动系统发挥最佳效能。在汽车产业向全面电动化转型的进程中,润滑油技术创新将持续扮演关键角色,为新能源汽车的安全可靠运行提供坚实保障。