在工业4.0浪潮下,厂房电力系统的升级已不再是简单的容量扩容,而是关乎生产连续性、能源效率与未来扩展性的系统性工程。近年来,母线槽模块化设计凭借其“即插即用”的灵活性、高密度输电能力与低维护成本,正逐步取代传统电缆敷设方式,成为制造业厂房改造的核心选择。本文将从技术特性、成本结构、适配场景三个维度,解析这一设计方案如何重塑工业电力架构。

一、模块化架构:破解传统电力系统的“刚性困境”

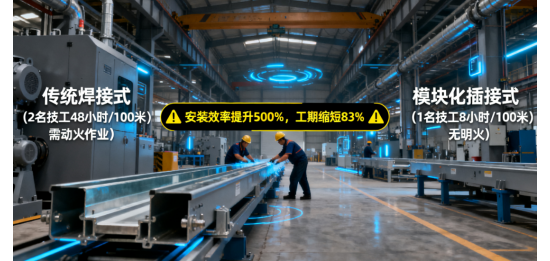

传统电缆桥架系统在工业场景中常面临三大痛点:一是扩容时需整体断电改造,导致生产中断;二是电缆接头易受环境腐蚀引发安全隐患;三是复杂的布线使得故障排查耗时长达数小时。而母线槽模块化设计通过“单元化组件+标准化接口”的创新,将电力传输系统拆解为若干独立功能模块——从进线单元、分接单元到出线单元,每个模块均可独立安装、更换或升级。

以某汽车焊装车间改造为例,采用施耐德Premset™模块化母线槽后,其新增机器人工作站的电力接入仅需在现有母线上加装分接单元,全程带电作业且耗时不足30分钟,较传统电缆改造减少90%停机时间。这种“乐高式”拼接逻辑,本质上是将电力系统从“定制化工程”转化为“标准化产品”,大幅降低了系统改造的技术门槛。

二、全生命周期成本:从“显性投资”到“隐性收益”

工业厂房业主在选择电力方案时,往往聚焦于初期采购成本,却忽视了全生命周期的综合支出。数据显示,传统电缆系统的生命周期约15年,期间需进行34次大规模更换,而优质模块化母线槽(如采用6063T5铝合金外壳的产品)设计寿命可达25年,且维护成本仅为电缆系统的1/5。

具体而言,模块化设计的经济性体现在三方面:一是材料利用率提升,铜排导电率较电缆高15%20%,同等负载下可减少导体用量;二是安装效率优化,某3000㎡电子厂房采用模块化母线槽,安装工期从电缆方案的14天压缩至5天,人工成本降低60%;三是能耗损耗下降,密闭式结构减少涡流损耗,配合智能监控模块(如ABBAbility™电力监测系统)可实现能耗可视化管理。某化工园区实践表明,采用模块化母线槽后,年均节电达8.2万度,相当于减少46吨碳排放。

三、场景适配能力:应对工业环境的“极端挑战”

工业厂房的电力系统需面对高温、粉尘、湿度、电磁干扰等复杂环境。模块化母线槽通过差异化设计满足细分场景需求:在钢铁冶金车间,采用IP66防护等级的浇筑式母线槽可抵御铁水飞溅;在食品加工车间,不锈钢材质的防水母线槽能耐受CIP清洗;在数据中心,微模块母线槽则可配合冷通道设计实现精准供配电。

值得注意的是,模块化设计的扩展性不仅体现在物理层面,更延伸至智能升级。新一代产品已集成温湿度传感器、局放监测模块,通过工业总线接入厂房SCADA系统。某半导体晶圆厂通过母线槽内置传感器,提前预警了3处接头过热故障,避免了潜在的设备烧毁事故,间接减少损失超2000万元。这种“硬件+数据”的融合,正是工业互联网时代电力系统的发展方向。

:从“电力载体”到“智能制造神经中枢”

当工业厂房向“黑灯工厂”演进,电力系统已不再是被动的能源传输管道,而是智能制造的关键基础设施。模块化母线槽通过标准化接口、数字化监测、长寿命设计的组合拳,正在重新定义工业电力的价值——它既是提升生产连续性的“稳定器”,也是优化能源效率的“调节器”,更是支撑未来技术迭代的“适配器”。

对于计划实施升级的工业企业,建议从三个维度评估方案:负载特性(是否存在频繁变动的用电设备)、空间约束(是否有高洁净度或狭小安装空间需求)、未来规划(35年内是否有产能扩张计划)。唯有将电力系统视为与生产工艺深度耦合的有机整体,才能真正释放模块化设计的技术红利,为工业4.0转型注入“电力基石”。