近年来,装配式建筑以其高效、环保的优势成为建筑行业转型的重要方向,但在快速发展过程中,质量隐患问题也逐渐凸显。本文结合工程实践,深入剖析装配式建筑施工中易出现的5类典型质量问题,并从设计优化、材料控制、施工管理等维度提出系统性预防策略,为行业高质量发展提供参考。

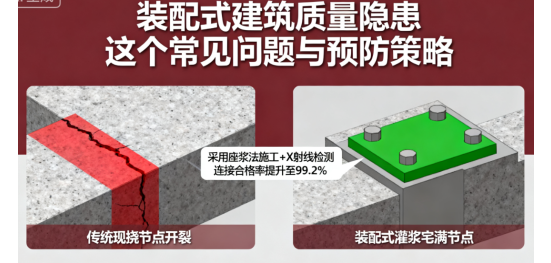

一、构件连接节点开裂:装配式建筑的"结构软肋"

装配式建筑的核心在于构件的拼接,而连接节点作为力流传递的关键部位,其施工质量直接决定结构安全性。某保障房项目曾因灌浆料强度不足导致墙板连接节点开裂,后期检测发现灌浆料流动度低于设计值15%。这类问题的根源主要集中在三个方面:一是灌浆料配合比未根据现场温湿度动态调整,冬季施工时未采取预热措施导致水化反应不充分;二是灌浆套筒清理不到位,钢渣残留造成灌浆不密实;三是坐浆料与灌浆料的膨胀系数不匹配,产生温度应力裂缝。

预防策略需构建"材料工艺监测"三重防线。材料端应推行灌浆料进场"双检制",除常规性能检测外,增加3d、28d抗压强度比对试验;工艺端创新采用"分级灌浆法",先注入1/3高度观察流动性,间隔15分钟后进行二次补灌;监测端应用预埋光纤传感器,实时采集节点应变数据,当监测值超过设计阈值10%时自动预警。

二、构件尺寸偏差累积:毫米级误差引发的连锁反应

预制构件的尺寸精度控制是装配式建筑区别于传统施工的关键技术指标。某商业综合体项目因叠合板厚度偏差超标3mm,导致后续机电管线安装时与钢筋保护层冲突,返工成本增加230万元。这类问题具有隐蔽性强、整改难度大的特点,主要源于工厂加工时模具定位系统老化(定位销磨损超过0.5mm未及时更换)、混凝土振捣时产生的模具微变形未进行实时校准、运输过程中堆叠方式不合理导致的构件侧弯。

系统性解决方案需贯穿全生命周期。工厂生产环节应采用智能数控模具,配置激光在线测量系统,每生产50件构件进行一次三维扫描检测;运输环节创新设计"嵌套式支架",通过可调节限位装置将构件固定偏差控制在±1mm内;现场安装时推行"三维定位法",使用LeicaTS60全站仪建立空间坐标系,每个构件设置3个基准控制点,安装精度控制在±2mm范围内。

三、钢筋连接质量缺陷:隐蔽工程中的安全隐患

装配式建筑中钢筋连接多采用套筒灌浆、浆锚搭接等方式,其施工质量直接影响结构整体受力性能。某住宅项目抽检发现28%的钢筋套筒存在灌浆不饱满现象,根源在于工人未严格执行"逐孔注浆"工艺,采用"通长注浆"导致空气残留形成空腔。更隐蔽的问题在于钢筋偏位,当钢筋插入套筒深度不足设计值的90%时,会使连接强度降低40%以上,这种缺陷在常规检测中难以发现。

创新应用"数字化连接技术"可有效破解难题。在套筒内壁植入RFID芯片,记录钢筋插入深度、灌浆时间等关键参数;开发专用灌浆密实度检测仪,通过超声波频谱分析判断灌浆饱满度(合格标准为波速≥4200m/s);对关键部位钢筋连接实施"第三方见证制",留存全过程影像资料并上传区块链平台形成永久可追溯记录。

四、接缝防水失效:建筑耐久性的隐形杀手

装配式建筑的接缝防水是影响使用功能的关键环节,某酒店项目因外墙板接缝渗漏导致室内装修损坏,维修成本高达1200元/㎡。这类问题的技术难点在于动态密封,建筑在温度变化、地基沉降等因素作用下产生的位移,会使传统密封胶失去弹性。统计显示,约65%的渗漏源于密封胶施工时基层处理不当,如混凝土表面含水率超过8%即施工、胶缝深度与宽度比例未控制在1:1.5的黄金比例。

构建"多道设防"防水体系是技术发展方向。新型复合防水构造采用"遇水膨胀止水条+弹性密封胶+背衬材料"三重防护;创新应用自愈合防水技术,在密封胶中掺入微胶囊愈合剂,当裂缝出现时胶囊破裂释放修复液,24小时内实现裂缝自修复;开发智能防水监测系统,在接缝处预埋湿度传感器,当检测到湿度超过60%RH时自动启动预警。

五、吊装施工安全风险:高处作业的"达摩克利斯之剑"

装配式构件吊装具有单件重量大(最重可达80t)、作业半径广、高空协同要求高等特点,是安全事故高发环节。某项目因吊具与构件连接不稳固导致预制柱坠落,直接经济损失85万元。事故分析表明,70%的吊装事故与吊点设计不合理有关,如未根据构件重心偏移值调整吊点位置、吊具磨损超标(钢丝绳断丝数超过10%仍在使用)、指挥信号混乱等。

智慧吊装系统的应用可显著提升安全性。配置BIM+AR吊装模拟系统,提前规划吊装路径并进行碰撞检测;开发智能吊具,内置拉力传感器和倾角仪,当吊装角度超过60°或吊具受力不均时自动报警;推行"吊装作业许可制",作业前需通过风速(≤10.8m/s)、吊具性能、指挥人员资质等7项条件核查,全部达标方可签发作业许可证。

构建装配式建筑质量保障新体系

随着《"十四五"建筑业发展规划》对装配式建筑占比要求的提高,质量管控必须从"事后整改"转向"源头预防"。建议建立"五维质量管控模型":设计阶段推行BIM协同优化,提前消除30%以上的潜在冲突;生产阶段应用工业互联网平台,实现构件质量数据全程可追溯;施工阶段配置智能监测设备,关键工序合格率提升至99.5%以上;验收阶段创新采用无人机三维扫描,实现隐蔽工程数字化存档;运维阶段建立质量终身档案,为后期改造提供数据支撑。通过技术创新与管理升级的深度融合,真正实现装配式建筑的高质量发展。