在LED照明技术快速迭代的当下,灯带产品正朝着更轻薄、更灵活的方向发展,而柔性基板作为灯带的核心载体,其材料性能直接决定了产品的应用场景与使用寿命。目前市场上主流的柔性基板材料主要分为柔性印刷电路板(FPC)与传统印制电路板(PCB)两大类,二者在弯曲半径、耐折性能等关键指标上的差异,成为工程师选型时的重要考量因素。本文将通过对比测试数据与实际应用案例,深入解析FPC与PCB在柔性基板领域的技术特性与适用边界。

一、材料结构差异:决定柔性性能的底层逻辑

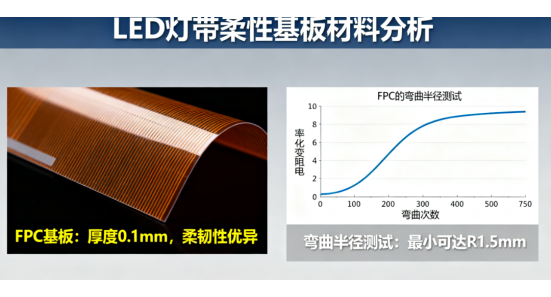

FPC(柔性印刷电路板)以聚酰亚胺(PI)或聚酯薄膜(PET)为基材,铜箔通过压合或电镀工艺与基材结合,整体厚度通常控制在0.10.3mm。这种“薄膜铜箔”复合结构赋予其优异的柔韧性,可实现多次弯曲而不损伤内部线路。

PCB(印制电路板)则以玻璃纤维布为增强材料,环氧树脂为黏合剂,形成刚性基板,厚度多在0.8mm以上。其结构特性决定了PCB仅能承受有限的弯曲应力,过度弯曲易导致基板开裂、铜箔脱落,进而影响电路导通性。

二、弯曲半径测试:FPC的“极限挑战”与PCB的“刚性边界”

1.静态弯曲半径测试

在实验室环境下,我们选取厚度为0.2mm的FPC基板与1.6mm的PCB基板,进行180°静态弯曲测试。结果显示:FPC在弯曲半径达到0.5mm时(约为自身厚度的2.5倍),仍能保持电路完整;而PCB在弯曲半径小于5mm时,基板边缘已出现微裂纹,当弯曲半径降至3mm时,铜箔线路出现断路现象。

2.动态弯折寿命测试

采用往复弯折试验机,设定弯折角度为90°,弯折频率为10次/分钟。FPC在经过10万次弯折后,阻抗变化率仅为3%,远低于行业标准的10%阈值;而PCB在5000次弯折后,即因基板分层导致电路失效。这一数据表明,FPC在动态弯曲场景下的耐用性是PCB的20倍以上。

三、耐折性差异的核心影响因素

1.基材弹性模量

FPC基材PI的弹性模量约为3.5GPa,在弯曲时能产生弹性形变,应力分布均匀;而PCB基材的弹性模量高达25GPa,弯曲时以塑性形变为主,应力集中于基板表层,易引发材料疲劳。

2.线路设计优化

FPC通常采用“蛇形走线”设计,通过线路路径的迂回布局分散弯曲应力;PCB则多为直线布线,应力集中现象更为明显。此外,FPC的铜箔厚度可薄至12μm,进一步提升柔韧性,而PCB铜箔厚度多为35μm以上,增加了弯折时的断裂风险。

四、实际应用场景对比:从“固定安装”到“动态变形”

1.FPC基板的优势领域

智能穿戴设备:如手环、手表的曲面屏灯带,需随人体活动频繁弯曲,FPC的小弯曲半径特性可满足产品小型化、轻量化需求。

汽车氛围灯:安装于车内座椅、仪表盘等曲面部位,FPC能贴合复杂造型,且耐振动性能优异,使用寿命可达5年以上。

柔性显示屏:作为屏体背光模组的核心部件,FPC可实现屏幕的卷曲与折叠,如折叠手机的动态灯带设计。

2.PCB基板的适用范围

PCB因成本较低、刚性结构利于散热,更适用于固定安装场景,如室内LED硬灯条、广告牌静态照明等。在这些场景中,灯带无需弯曲,PCB的高性价比成为选型首选。

五、选型建议:柔性需求优先FPC,成本导向可选PCB

若产品需频繁弯曲或安装于曲面结构(如智能家具、医疗器械),FPC是唯一选择,建议优先考虑PI基材FPC,其耐温性(40℃~120℃)与耐湿性均优于PET基材。

若为固定安装且预算有限,PCB可作为替代方案,但需确保安装时弯曲半径不小于基板厚度的3倍,并避免长期振动环境。

六、行业趋势:FPC技术的升级与轻量化PCB的探索

随着MiniLED、MicroLED技术的发展,灯带对基板的精细化要求更高。FPC正朝着“超薄化”(厚度降至0.1mm以下)、“高多层化”(实现8层线路设计)方向发展,以满足高密度LED封装需求。同时,部分企业尝试开发“半柔性PCB”,通过减薄基板厚度(如0.4mm),在刚性与柔性间寻找平衡,但目前其弯折寿命仍无法与FPC相比拟。

FPC与PCB在LED灯带柔性基板领域并非“替代关系”,而是“互补共存”。FPC以其卓越的弯曲性能与耐折性,主导着柔性照明、智能穿戴等高端市场;PCB则凭借成本优势,在静态照明领域占据一席之地。未来,随着材料科学的进步,柔性基板将进一步突破“薄”与“韧”的极限,为LED灯带的创新应用开辟更广阔的空间。