在现代建筑施工与物流运输领域,升降机作为垂直运输的核心设备,其运行稳定性直接关系到工程进度与作业安全。然而多数企业往往重使用轻维护,导致设备提前进入故障高发期。本文将从机械结构保养、电气系统维护、液压系统养护三大维度,详解能延长升降机5年使用寿命的专业维护方案,为设备管理提供实操指南。

一、机械结构系统的预防性养护

1.导轨架与附墙架的科学维护

升降机导轨架作为承载主体,每运行300小时需进行一次全面检查。重点测量导轨架对接处的阶差,确保误差不超过0.5mm,可用塞尺配合水平仪进行检测。附墙架螺栓需采用扭矩扳手按450N·m标准紧固,每半年进行一次防松标记复查。在沿海高湿度地区,建议对导轨架进行热浸锌处理,提升抗腐蚀能力。

2.传动齿轮箱的精细化管理

齿轮箱润滑油需按照设备手册要求每500小时更换一次,更换前应空载运行10分钟使油温升高,便于彻底排净旧油。新油加注时需通过滤油机进行三级过滤(60目、100目、120目滤网),油位应保持在油标中线以上2mm位置。每月需检测齿轮啮合间隙,当齿顶间隙超过0.2模数时,应及时调整齿轮位置或更换。

二、电气控制系统的安全保障

1.主电路系统的状态监测

每周需使用红外测温仪检测主接触器触点温度,正常工作温度不应超过65℃。对于变频器,应每季度用专用清洗剂清洁散热风道,确保散热片无灰尘堆积。建议在控制回路中加装浪涌保护器,选用Imax≥40kA的防雷模块,有效抵御瞬时高压冲击。

2.安全装置的功能验证

限速器每半年需进行一次坠落试验,模拟1.25倍额定速度时的制动效果,制动距离应控制在0.21.2m范围内。行程开关需每月进行通断测试,可使用万用表测量触点接触电阻,应小于0.5Ω。特别注意防坠安全器的有效期为5年,到期必须强制更换,严禁超期使用。

三、液压系统的性能优化

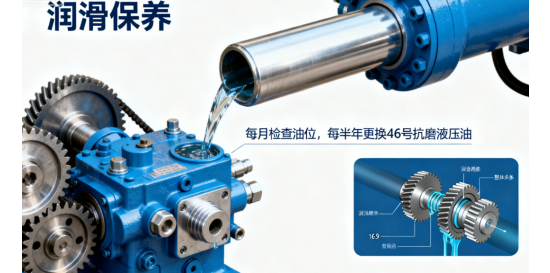

1.液压油的品质管控

应建立液压油检测档案,每季度检测油液污染度(NAS8级以下)、粘度指数(VI应≥140)及水分含量(≤0.1%)。加油前需对新油进行48小时静置沉淀,过滤精度应达到NAS6级标准。油箱空气滤清器需每月检查,发现堵塞立即更换,避免空气中的颗粒物进入系统。

2.液压缸的密封维护

活塞杆表面应每周用专用防锈油擦拭,保持光洁无锈蚀。当出现微量渗漏时,可通过调整缸头螺母预紧力解决(每次调整量不超过1/4圈)。建议每2000小时更换一次活塞杆密封件,选用聚氨酯材质的组合密封,提升耐磨性能和密封效果。

四、智能化维护体系构建

建议引入设备健康管理系统,通过安装振动传感器(采样频率≥1kHz)、油液传感器等监测装置,实时采集设备运行数据。利用边缘计算技术对数据进行分析,建立设备剩余寿命预测模型,当关键指标异常时自动触发维护预警。实践表明,采用预测性维护可使故障停机时间减少40%以上。

五、维护管理的规范化实施

建立三级保养制度:日常保养(司机负责)、一级保养(每周,维修班组执行)、二级保养(每月,技术主管监督)。每次保养需填写电子工单,包含维护项目、检测数据、更换部件等信息,形成可追溯的维护档案。建议每年组织一次维护技能比武,提升维修人员的实操水平。

通过构建"预防为主、精准维护"的设备管理体系,配合科学的维护周期与专业的检测手段,升降机的实际使用寿命完全可以突破常规认知。某建筑集团通过实施本文所述维护方案,其施工升降机平均使用寿命从8年延长至13年以上,年维修成本降低35%,设备综合效率(OEE)提升至92%。这充分证明,专业的日常保养不仅能显著延长设备寿命,更能创造可观的经济效益。设备管理者应摒弃"不坏不修"的错误观念,将维护工作转化为生产力提升的重要抓手。