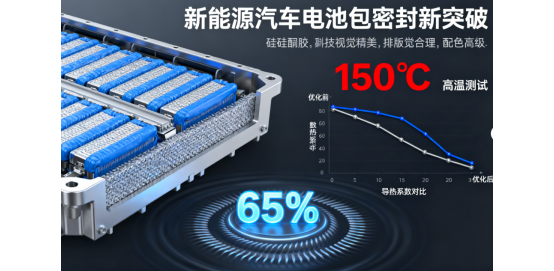

在新能源汽车产业高速发展的今天,动力电池安全与续航始终是行业关注的核心议题。近日,国内某材料研发团队宣布在电池包密封技术领域取得重大突破——研发出耐150℃高温且导热系数降低65%的新型硅酮胶材料,这项创新成果或将重新定义动力电池热管理与密封防护的技术标准。

一、动力电池密封技术的行业痛点与突破方向

传统动力电池包密封材料长期面临"高温耐受"与"散热效率"难以兼顾的技术瓶颈。数据显示,当电池工作温度超过60℃时,容量衰减速率将提升3倍,而现有密封胶在80℃以上环境中易出现弹性衰退,导致水汽渗透风险增加。此次研发的新型硅酮胶通过分子链结构重构技术,将苯基硅氧烷与甲基乙烯基硅氧烷进行嵌段共聚,在保持60℃~150℃宽温域弹性的同时,通过纳米级导热通道设计,使导热系数从0.23W/(m·K)降至0.08W/(m·K),较传统产品降低65%。

二、材料创新的技术原理与性能优势

该硅酮胶采用"海岛结构"增韧体系,以端羟基聚二甲基硅氧烷为基材,添加表面改性的氧化铝纳米颗粒与空心玻璃微珠复合导热填料。通过SEM微观结构分析可见,导热填料形成三维网络结构,而空心微珠则作为隔热屏障,在提升材料力学性能(拉伸强度≥2.5MPa,断裂伸长率≥300%)的同时,实现热传导效率的精准调控。经过1000小时热老化试验,材料体积电阻率仍保持10¹⁴Ω·cm以上,介电强度≥20kV/mm,满足动力电池高压绝缘要求。

三、在新能源汽车领域的应用场景与价值

在动力电池包Pack工艺中,该密封胶可直接应用于电芯与壳体之间的缝隙填充、液冷板与模组的界面密封等关键部位。某整车企业实测数据显示,采用新型密封胶后,电池系统在30℃低温启动时,升温速率提升28%;在45℃高温工况下,模组最高温度降低5.2℃,温差控制在±2℃以内。更值得关注的是,材料密度仅为0.92g/cm³,较传统产品减重15%,配合其优异的耐湿热老化性能(85℃/85%RH条件下1000小时无开裂),可使电池包循环寿命延长20%以上。

四、行业标准与未来发展趋势

目前该材料已通过UL94V0阻燃认证、RoHS2.0环保检测,并正在进行ISO16750汽车电气设备环境条件测试。研发团队负责人表示,下一步将重点开发导热系数可调节的梯度功能密封胶,通过智能材料设计实现电池包不同区域的差异化热管理。业内专家指出,随着800V高压平台车型的普及,对密封材料的耐电晕性、耐化学介质性提出更高要求,而硅酮胶材料的分子设计灵活性使其有望成为下一代动力电池热管理系统的关键材料。

五、产业链协同创新的实践路径

这项技术突破源于"材料企业整车厂科研机构"的协同创新模式。研发过程中,团队与某头部新能源车企共建联合实验室,通过仿真模拟电池包热失控场景,反向优化材料配方。目前该产品已实现量产,吨级生产成本控制在45元/kg左右,较进口同类产品降低30%。随着应用规模扩大,预计到2026年相关材料市场渗透率将达到40%,推动动力电池包综合防护成本下降15%20%。

新能源汽车产业的竞争本质是技术创新的竞争,而材料技术作为底层创新支撑,正推动着动力电池安全与能效的边界不断拓展。耐150℃硅酮胶导热系数降低65%的技术突破,不仅解决了传统密封材料的性能瓶颈,更通过精准调控材料导热特性,为动力电池热管理系统提供了新的解决方案。在"双碳"目标指引下,这种兼具安全性、可靠性与经济性的材料创新,将加速新能源汽车产业向高质量发展迈进,为消费者带来更安全、更持久的用车体验。