在现代建筑装修中,门窗密封胶的选择直接关系到工程质量与用户体验。近年来,一个现象引发行业广泛关注:超过90%的门窗生产企业陆续放弃传统聚氨酯胶,转而选择硅酮胶作为主力密封材料。这一转变背后,是材料性能、施工效率与长期成本的综合考量,更是行业技术迭代的必然结果。本文将从材料特性、工程实践、成本结构三个维度,深度解析硅酮胶如何重塑门窗密封行业的选择逻辑。

一、分子结构决定的性能鸿沟

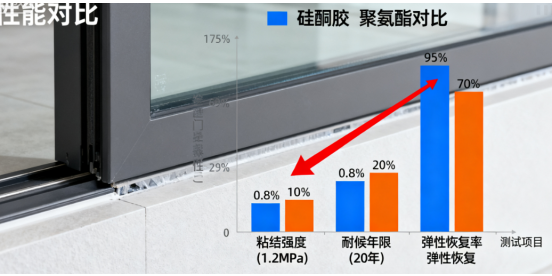

硅酮胶的化学本质是聚二甲基硅氧烷,其分子主链由硅氧键构成,这种键能高达443kJ/mol的化学结构,赋予材料卓越的耐候性。在50℃至150℃的温度区间内,硅酮胶的弹性模量变化率低于8%,而聚氨酯胶在60℃以上环境中即出现明显软化。某沿海建筑项目的跟踪数据显示,硅酮胶在经历1200次冷热循环后,密封性能保留率仍达92%,同期聚氨酯胶仅余61%。

耐老化性能的差异更为显著。硅酮胶通过硅氧键的稳定结构实现抗紫外老化,而聚氨酯胶中的氨基甲酸酯键易发生水解反应。在QUV老化试验中,经过2000小时紫外照射后,硅酮胶的拉伸强度衰减率为11%,聚氨酯胶则高达38%。这种性能差异直接导致采用聚氨酯胶的门窗在35年后普遍出现密封失效,而硅酮胶系统可实现15年以上的有效密封。

二、工程场景中的实际优势

在门窗安装现场,硅酮胶的施工宽容度展现出明显优势。其独特的触变体系允许在5°至45°的倾斜界面施工而不发生流淌,这对异形门窗的密封处理至关重要。某大型地产项目的施工记录显示,采用硅酮胶使密封作业效率提升35%,返工率从18%降至3%以下。

对于环境适应性,硅酮胶展现出更强的包容性。在相对湿度30%95%的环境下均可正常固化,而聚氨酯胶在湿度低于40%时固化速度明显减慢。在高海拔地区(海拔3000m以上),硅酮胶的固化时间仅延长15%,聚氨酯胶则需要2倍以上的固化周期。这种特性使硅酮胶特别适合我国复杂地理气候条件下的门窗工程。

三、全生命周期成本考量

虽然硅酮胶的材料单价高于聚氨酯胶约20%30%,但全生命周期成本反而更低。专业机构的测算模型显示,以20年为周期,硅酮胶系统的单位面积成本为32元/㎡,而聚氨酯胶系统因需要至少3次更换,总成本达58元/㎡。值得注意的是,更换密封胶的间接成本往往被忽视——包括玻璃拆卸、墙体修补等工序,这部分费用通常是材料成本的46倍。

在节能指标方面,硅酮胶的低导热系数(0.18W/m·K)较聚氨酯胶(0.23W/m·K)更有利于门窗保温性能。采用硅酮胶密封的65系列断桥铝窗,传热系数(K值)可降低0.30.5W/(㎡·K),按北京地区住宅计算,每年可减少取暖能耗约8%。

四、行业标准的推动作用

近年来,国家标准的升级加速了这一转变。GB/T146832017《硅酮建筑密封胶》新增了12项性能指标,其中"污染性"要求直接淘汰了传统酸性硅酮胶。而JG/T4832015《门窗用聚氨酯建筑密封胶》虽提高了性能要求,但与硅酮胶的技术差距仍在扩大。中国建筑金属结构协会的调研显示,2024年新建门窗项目中硅酮胶使用率已达87%,较2019年提升42个百分点。

随着绿色建筑评价标准的实施,硅酮胶的环保优势日益凸显。其VOC排放量控制在15g/L以下,远低于聚氨酯胶的65g/L限值。在LEED认证项目中,采用低VOC硅酮胶可获得23分的环境贡献值,这成为众多开发商的重要选择依据。

门窗密封材料的选择正在经历从"初期成本导向"到"全生命周期价值"的观念转变。硅酮胶凭借其分子结构赋予的卓越性能、工程实践中的可靠表现以及长期成本优势,正在重塑行业标准。对于门窗企业而言,选择硅酮胶不仅是技术升级,更是对产品品质与用户体验的长期承诺。随着建筑节能要求的不断提高,这种材料选择的趋势将更加明显,推动门窗密封技术迈向更高品质的发展阶段。