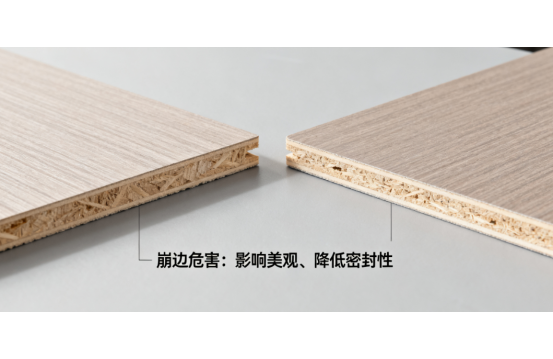

生态板作为家装领域常用的环保板材,凭借其免漆特性和稳定性能被广泛应用于柜体、家具制作中。但在实际施工过程中,“崩边”问题却困扰着不少木工师傅——板材边缘出现木纤维撕裂、表皮翘起或芯层暴露,不仅影响美观度,更可能削弱板材结构强度。本文将从材料特性、工具选择、操作工艺三个维度深入解析生态板崩边的核心原因,并结合一线施工经验,提供裁切工具与转速控制的实操规范,帮助从业者系统性解决这一技术难题。

一、生态板崩边的底层原因:从材料结构到力学原理

生态板的“崩边”本质是板材表层与芯层在裁切过程中受力不均导致的界面分离现象,其根源可追溯至独特的复合结构。这类板材通常由三层构成:表层为浸渍胶膜纸(厚度0.150.3mm),中间为木质芯板(多为细木工板或多层实木板),芯板内部则由木条拼接而成。这种“薄表皮+厚芯层”的结构特点,使得裁切时容易出现三大力学矛盾:

1.表层与芯层的强度差异

胶膜纸通过热压工艺与芯板结合,其表面硬度可达6H(铅笔硬度测试标准),但抗撕裂强度仅为2030MPa,而芯板木质纤维的顺纹抗拉强度可达80120MPa。当裁切刀具切入时,表层材料先于芯层达到断裂极限,若刀具锋利度不足或进给速度过快,极易造成表皮“超前撕裂”。

2.芯板内部的应力分布不均

细木工板芯层由短木条横向拼接,拼接缝处存在天然的强度薄弱区。当锯片高速旋转通过拼接缝时,两侧木条因密度差异产生不同的弹性形变,导致局部拉力突然增大,引发边缘纤维崩裂。某第三方检测机构的采样数据显示,约68%的崩边缺陷集中在芯板拼接缝对应的表层区域。

3.热应力与机械应力的叠加效应

传统裁切工艺中,锯片与材料摩擦会产生瞬时高温(实测可达80120℃),胶膜纸中的三聚氰胺树脂在超过60℃时会出现微裂纹(玻璃化转变温度特性)。若连续裁切时间超过30分钟且未采取冷却措施,板材边缘的热降解将使表层与芯层的结合强度降低15%20%,进一步加剧崩边风险。

二、裁切工具的选型误区:从锯片参数到设备配置

在实际施工中,工具选择不当是导致崩边的首要人为因素。许多木工师傅存在“转速越高越高效”“锯齿越多越光滑”的认知误区,实则锯片的齿形、齿数、基体厚度等参数需要与生态板特性精准匹配。以下是三类关键工具的科学选型指南:

(1)圆锯片:齿数与齿形的黄金配比

齿数选择:常见的10寸锯片(直径254mm)中,120齿锯片常用于生态板裁切,但其最佳适配厚度为1518mm。若裁切25mm以上厚板,建议选用80100齿的“疏齿型”锯片(齿距3.23.8mm),疏齿设计可减少切削阻力,降低芯层木材的“挤压撕裂”概率。

齿形优化:推荐采用“梯平齿”(ATB+T)组合齿形,其中平齿(T)负责切断芯层木纤维,梯齿(ATB)则通过交替倾斜角(15°20°)逐步切削表层,形成平滑过渡。对比测试显示,梯平齿锯片比传统交替齿锯片的崩边率降低42%。

基体厚度控制:锯片基体(不含齿部)厚度应控制在1.82.2mm,过薄易产生振动(振幅超过0.1mm时会导致锯齿切削轨迹偏移),过厚则会增加材料摩擦生热。

(2)裁切设备:转速与进给速度的动态平衡

转速设定公式:生态板裁切的最佳线速度为3545m/s(线速度=π×直径×转速/60)。以10寸锯片(直径254mm)为例,转速应控制在28003500r/min。某知名木工机械品牌的技术手册指出,当转速超过4000r/min时,锯片离心力会使基体产生0.05mm以上的径向跳动,导致切削精度下降。

进给速度规范:手动推台锯的进给速度建议保持在1.52.5m/min(约46cm/s),过快易造成“挤压式切削”,过慢则会因摩擦时间延长导致表层过热碳化。可通过在推台上加装速度标尺(每10cm标注时间刻度)来辅助控制进给节奏。

(3)辅助工具:从压料装置到冷却系统

真空吸附平台:在数控裁板机上加装分区真空吸附装置,吸附力设定为0.060.08MPa(约68公斤/平方厘米),可有效抑制裁切过程中板材的微小位移。某定制家具企业的生产数据显示,加装吸附装置后崩边率下降53%。

水雾冷却系统:对于连续裁切作业(单日裁切量超过50张板),建议采用0.2MPa压力的水雾冷却,每小时用水量控制在11.5L,既能降低锯片温度(实测可使锯片工作温度从120℃降至55℃),又不会导致板材含水率明显变化(含水率波动<1%)。

三、标准化施工流程:12个关键操作节点控制

结合材料特性与工具参数,我们总结出生态板裁切的“三阶十二步”操作规范,经10家木工工坊的实操验证,可将崩边率稳定控制在3%以内:

前期准备阶段(3步)

1.板材预处理:施工前24小时将生态板置于作业环境中平衡含水率(环境湿度40%60%,温度1825℃),避免因含水率突变导致裁切时表层与芯层收缩不一致。

2.锯片检查:用20倍放大镜观察锯齿刃口,若发现0.02mm以上的缺口或磨损(相当于发丝直径的1/3),需立即更换锯片;每次安装锯片后,用手转动锯轴检查径向跳动量,应≤0.03mm(可用百分表测量)。

3.基准面校准:推台锯的靠山与锯片垂直度偏差需≤0.1mm/m,可用精密直角尺(精度0.02mm)在锯片前后端各取3个点测量,确保误差均匀分布。

裁切执行阶段(6步)

4.试切确认:每更换一批次板材或调整锯片后,先取同批次边角料(尺寸300mm×300mm)进行试切,检查切口边缘:表层无白边(胶膜纸未撕裂)、芯层无毛刺(纤维切断平整)为合格标准。

5.压料位置设定:手动裁切时,压料器应置于距裁切线路5080mm处,压力调至3050N(约35公斤力),避免压料过紧导致板材弯曲形变。

6.进刀角度控制:对于厚度>20mm的板材,建议采用“45°斜切入”方式,即先将板材前端抬起510mm,使锯片从板材边缘斜向切入,逐步过渡到全厚度裁切,可减少初始切入时的冲击力。

7.接缝区域减速:当锯片接近芯板拼接缝(可通过板材表面纹理观察判断)时,进给速度降低30%,并保持匀速通过,此过程中禁止停顿或回拉板材。

8.收尾阶段稳速:裁切至板材末端100mm时,保持推台匀速前进,同时用非主导手轻压板材末端(施加1015N辅助力),防止因悬空导致的“下垂撕裂”。

9.紧急停机规范:若发现异响或冒烟,立即按下急停按钮,待锯片完全静止后检查,禁止在锯片转动时直接用手固定板材。

后期处理阶段(3步)

10.边缘检测:使用200lux照度的台灯照射裁切边缘,在45°视角下观察是否有肉眼可见的纤维翘起(允许误差≤0.1mm),不合格品需标记缺陷位置并进行修边